CFRP工法転換ソリューションが評価される 3つの理由

reason

磨いた技術力 先端軽量素材をいち早く

実車投入し、実用性を証明!

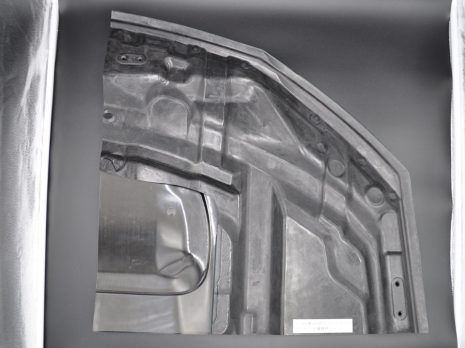

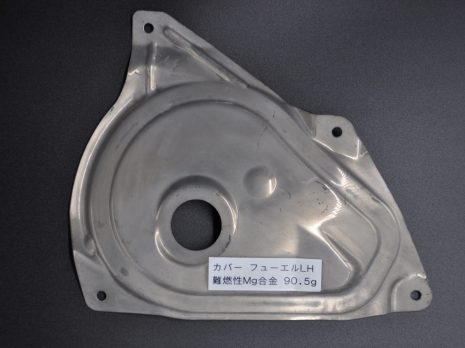

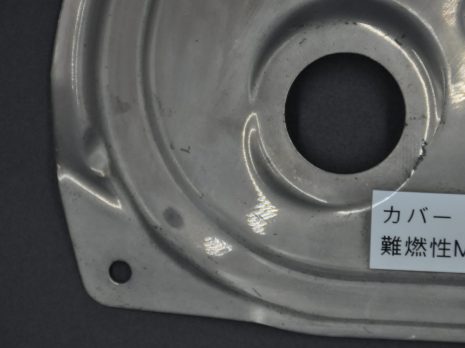

当社は自動車プレス加工業として様々なパーツを納めてきました。ハイテン材をはじめとする昨今の高強度・軽量化ニーズは高く、当社も新たなプレス工法の開発をすることでお客様のニーズに応えてきました。

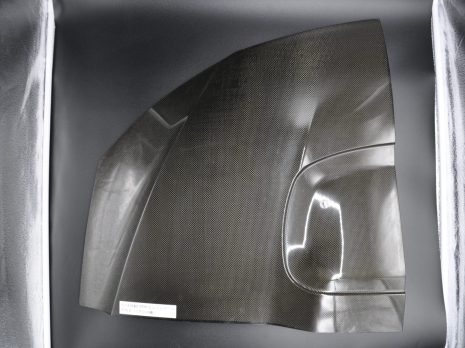

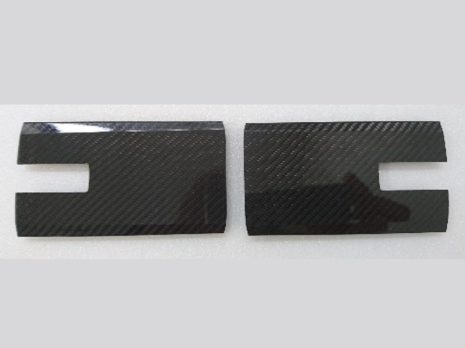

一方で、モータースポーツ活動も自社で行う矢島工業では、先端軽量素材の代表格であるCFRPに古くから着目し、実車投入することでノウハウを蓄積してきました。EVシフトやSDGsなど、脱炭素・省エネ効果が求められる昨今、新たな量産自動車部品の素材として注目のCFRPについて当社の加工技術をご紹介いたします。

劇的なコスト改善を実現!

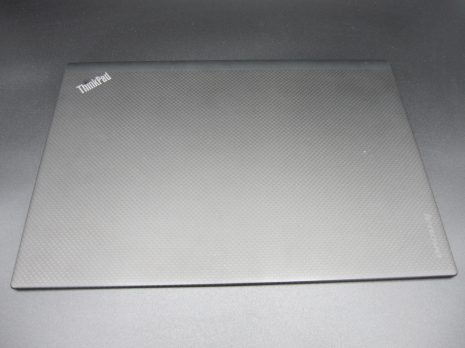

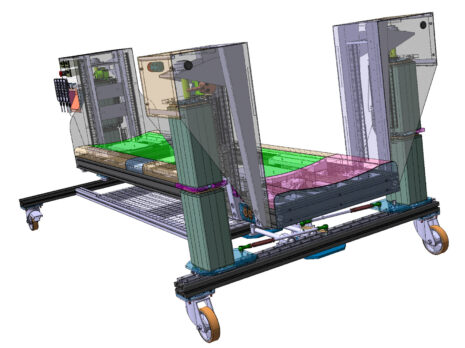

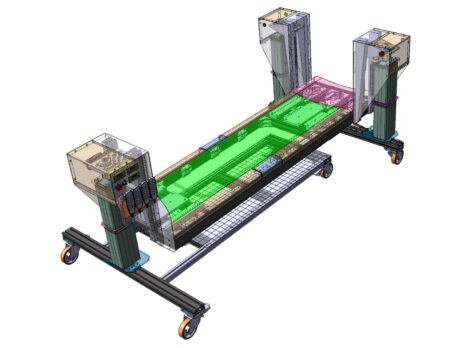

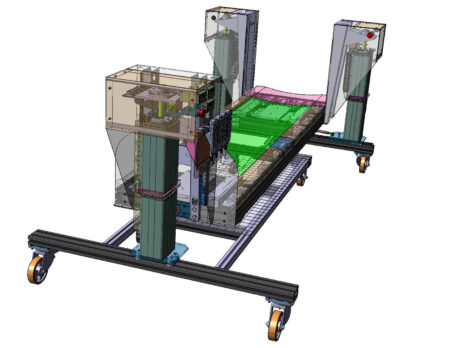

従来のCFRP工法はオートクレーブ工法が一般的でした。一方、当社のCFRP工法は、基幹技術である板金プレス加工における高ロット生産技術をCFRPプレス加工技術へ応用し、従来の製法では実現できなかったCFRPにおけるハイサイクル加工技術を確立、量産化も達成しました。更に近年は3次元積層造形技術にも着目。特にCFRP積層造形技術が発達しつつある昨今、積極的に技術を導入し、CFRP及びコンポジット材料製品の開発手法を増やすことで業界を一歩リードしたモノ作りを目指しています。

導入実績・採用実績あり 国内の航空機・自動車業界

からグローバル市場へと拡大

これまで当社が提供してきた板金プレス工法を活かしたCFRP製品は、様々な分野で採用されております。特に近年は航空事業への進出も果たし、2020年にはジェットエンジン部品の量産事業を開始、国内の航空機・自動車業界から米国などのグローバル市場へと新たな市場開拓にも取組んでいます。培った工法の詳細は、PCM工法やSMCプレス、CFRP/鋼板のハイブリッド化など複雑に絡み合っている為、先ずは下記事例をご覧ください。もし検討中の案件がありましたら、お問い合わせくださいませ。